Carbură de tungsten: proprietăți, utilizări, producție

Știri din industrie-Înțelegerea compoziției și proprietăților carburii de tungsten

Carbura de wolfram este un compus metaloid dens format prin legarea chimică a unor părți egale de tungsten și atomi de carbon. În forma sa cea mai de bază, există ca o pulbere fină cenușie, dar este cel mai frecvent utilizată într-o stare „cimentată”. Acest proces implică sinterizarea pulberii cu un liant metalic - de obicei cobalt sau nichel - pentru a crea un material care posedă o duritate și o stabilitate termică extraordinare. Cunoscut colocvial ca „diamant industrial”, acest compus este de aproximativ două ori mai rigid decât oțelul și semnificativ mai dens decât titanul sau fonta standard.

Proprietățile fizice ale acestui material îl fac indispensabil în medii care implică frecare și căldură ridicate. Se mândrește cu un modul Young de aproximativ 450 până la 650 GPa, permițându-i să reziste la deformare la presiune extremă. În plus, coeficientul său de dilatare termică este deosebit de scăzut, asigurând stabilitatea dimensională atunci când sculele ating temperaturi ridicate de funcționare. Această combinație de atribute asigură că componentele realizate din acest aliaj își mențin integritatea structurală mult mai mult timp decât omologii tradiționali din oțel de mare viteză.

Aplicații și variații industriale comune

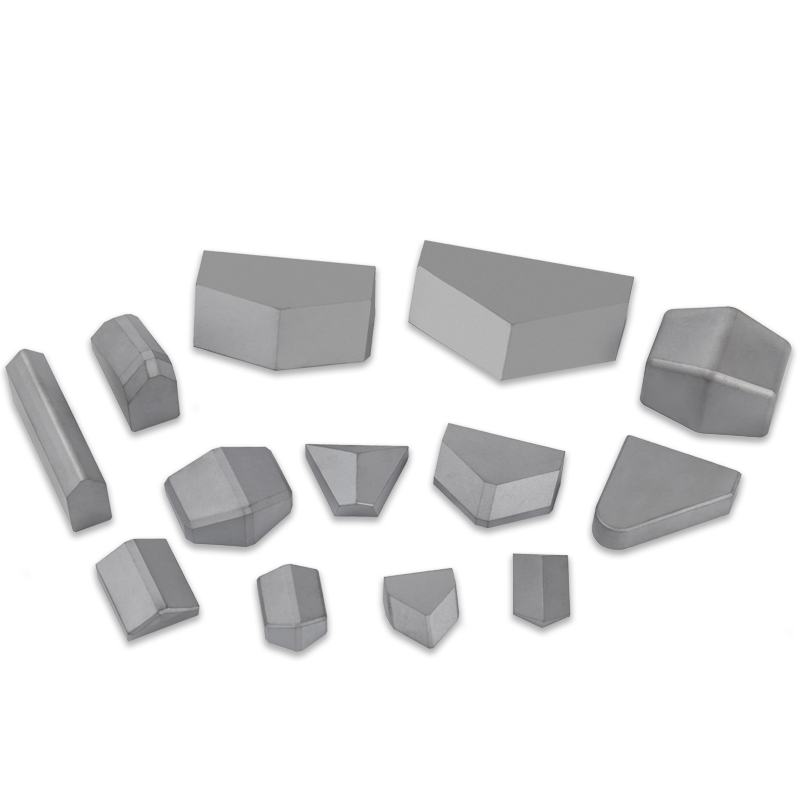

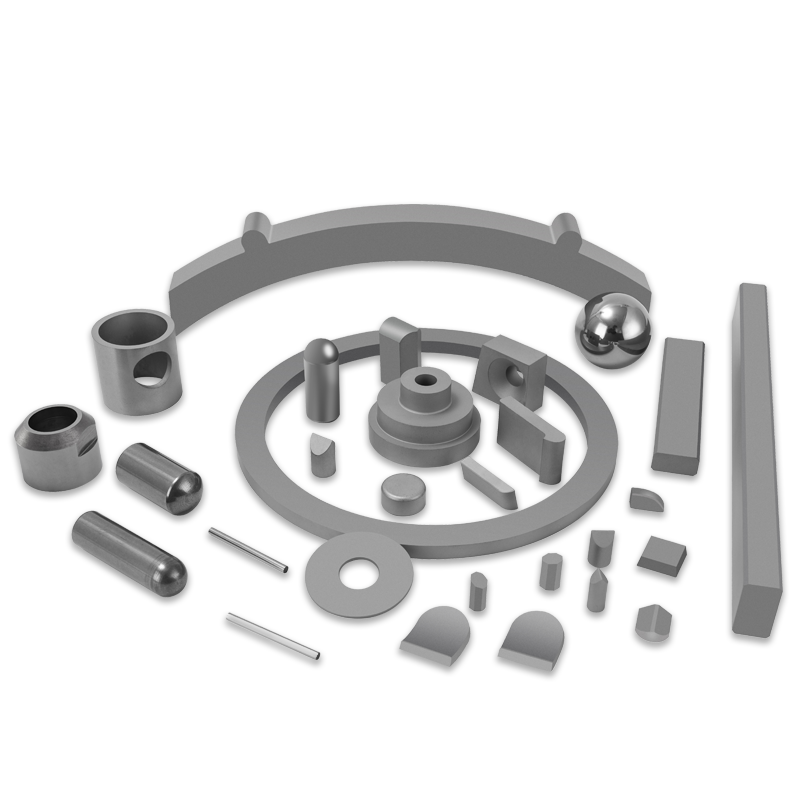

Versatilitatea lui carbură de tungsten variațiile îi permit să fie adaptat pentru sarcini mecanice specifice. Prin ajustarea mărimii granulelor particulelor de carbură și a procentului de liant metalic, producătorii pot acorda prioritate fie durității, fie rezistenței la uzură. De exemplu, un conținut mai mare de cobalt crește rezistența la impact, ceea ce este vital pentru burghiele de minerit, în timp ce un conținut mai scăzut de liant maximizează duritatea pentru inserțiile de tăiere de precizie.

- Prelucrarea metalelor și frezarea: Folosit pe scară largă în producția de freze, strunguri și burghie pentru prelucrarea aliajelor dure.

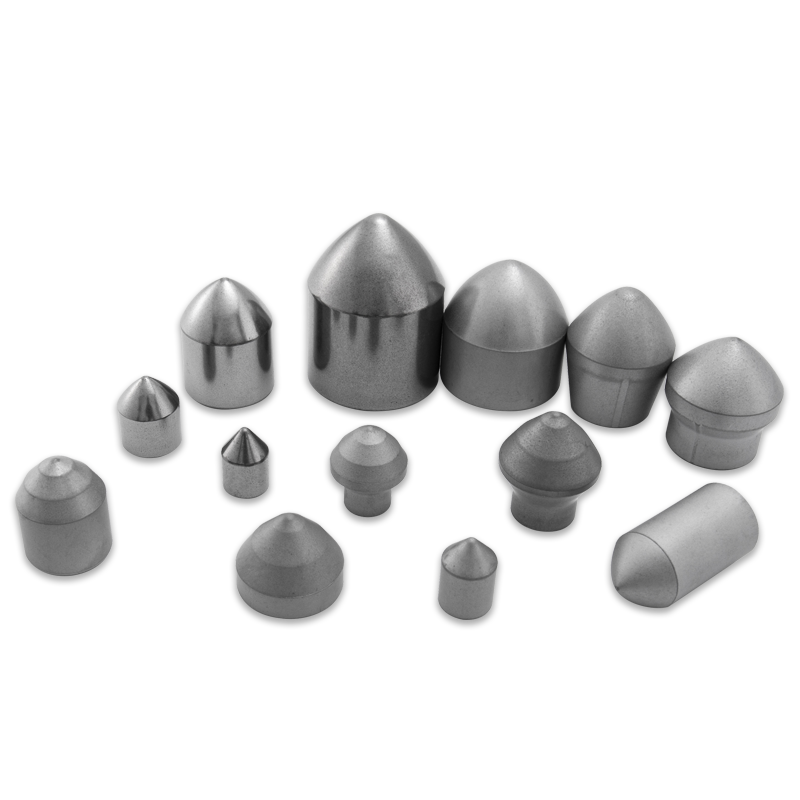

- Exploatare și foraj de rocă: Folosit în „biți de buton” și scuturi de tunel datorită capacității sale de a zdrobi roca solidă și granit.

- Piese de uzură: Utilizat în duze, scaune de supapă și rulmenți în care sunt prezente fluide abrazive sau medii de înaltă presiune.

- Bijuterii: Preferata pentru verighete deoarece rezistenta sa la zgarieturi asigura o lustruire permanenta care nu poate fi afectata de activitatile zilnice.

Analiza comparativă a durității și performanței

Pentru a aprecia utilitatea carburii cimentate, este util să o comparați cu alte materiale de inginerie obișnuite. În timp ce oțelul este omniprezent datorită rentabilității și ușurinței de fabricare, eșuează rapid la prelucrarea de mare viteză, unde căldura determină înmuierea muchiei de tăiere. Aliajele pe bază de wolfram creează diferența dintre metalele obișnuite și materialele super-dure, cum ar fi nitrura de bor cubică (CBN) sau diamantul policristalin.

| Material | Scala de duritate Mohs | Densitate (g/cm³) |

| Oțel călit | 7,0 - 8,0 | 7.8 |

| Carbură de tungsten | 9,0 - 9,5 | 15.6 |

| Aliaj de titan | 6.0 | 4.5 |

| Diamant | 10.0 | 3.5 |

Procesul de fabricație: de la pulbere la unealtă

Producția de scule din carbură este un proces sofisticat de metalurgie a pulberilor. Începe cu prepararea tungstenului brut și a carbonului, care sunt încălzite la temperaturi extreme pentru a forma molecula de carbură. Acesta este apoi măcinat cu bile cu un metal liant până când se obține o consistență uniformă. Amestecul rezultat este uscat prin pulverizare pentru a forma granule care pot fi presate în forme specifice „verzi”, care sunt fragile și supradimensionate pentru a lua în considerare contracția în timpul etapei finale.

Sinterizare și presare izostatică la cald

Transformarea finală are loc într-un cuptor cu vid în timpul sinterizării. Temperatura este ridicată până la un punct în care metalul liant se lichefiază, adunând particulele de carbură împreună și eliminând porozitatea. Acest lucru are ca rezultat o componentă complet densă, incredibil de tare. În multe aplicații de înaltă performanță, se utilizează și presarea izostatică la cald (HIP), aplicând presiunea gazului în timpul ciclului de încălzire pentru a se asigura că materialul nu are defecte interne, maximizând astfel rezistența la rupere.

Avantajele utilizării carburii în inginerie de precizie

Alegerea compușilor tungsten-carbon în locul materialelor tradiționale oferă mai multe beneficii economice pe termen lung. În timp ce costul inițial al materialului este mai mare, durata de viață extinsă a sculei reduce frecvența înlocuirilor și timpul de oprire a mașinii. Acest lucru este deosebit de critic în mediile de producție automatizate în care consecvența este primordială.

- Finisaj de suprafață superior: Deoarece materialul rezistă la uzură, muchiile de tăiere rămân ascuțite mai mult timp, rezultând finisaje mai netede ale pieselor prelucrate.

- Rezistenta la coroziune: Diferite grade de carbură sunt formulate pentru a rezista la eroziunea chimică, făcându-le potrivite pentru extracția petrolului și gazelor.

- Rezistență ridicată la compresiune: Poate rezista la sarcini imense fără a se sparge, motiv pentru care este folosit în nicovale pentru experimente de laborator care simulează presiunile la adâncimea pământului.