Stabilitatea termică a sculelor de frezat rutier din carbură de tungsten: unde este punctul de descoperire în viitor

Știri din industrie-Scule de frezat drum din carbură de tungsten sunt instrumente indispensabile în construcția și întreținerea drumurilor, însărcinate cu rolurile cruciale de nivelare și tăiere a suprafețelor drumurilor. În operațiunile de frezare rutieră, performanța acestor instrumente are un impact direct asupra eficienței operaționale și a calității muncii. Printre acești factori, stabilitatea termică se remarcă ca un factor determinant al duratei de viață și al performanței sculelor în condiții de temperatură ridicată.

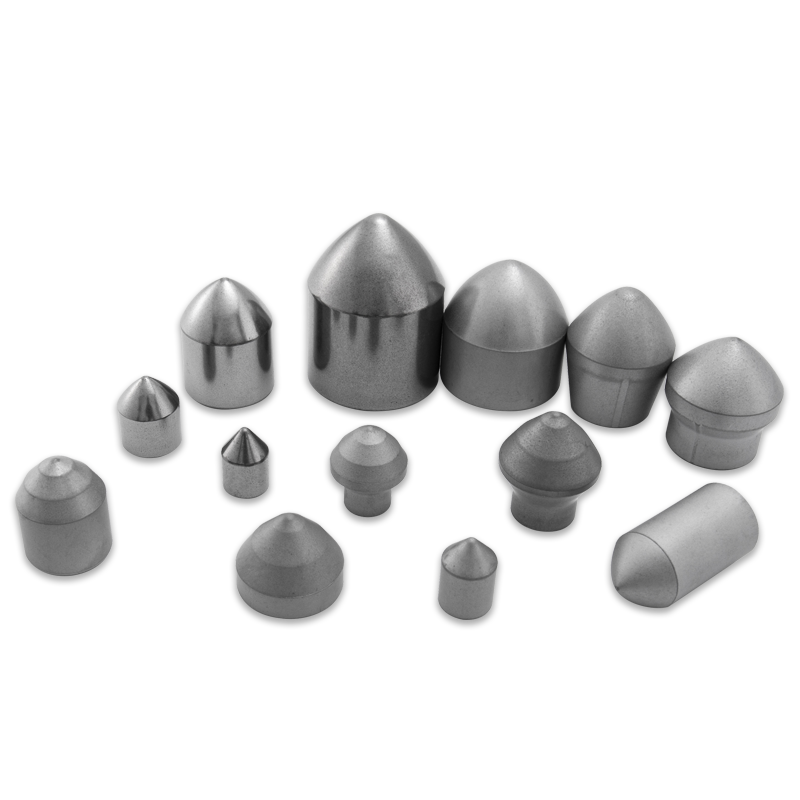

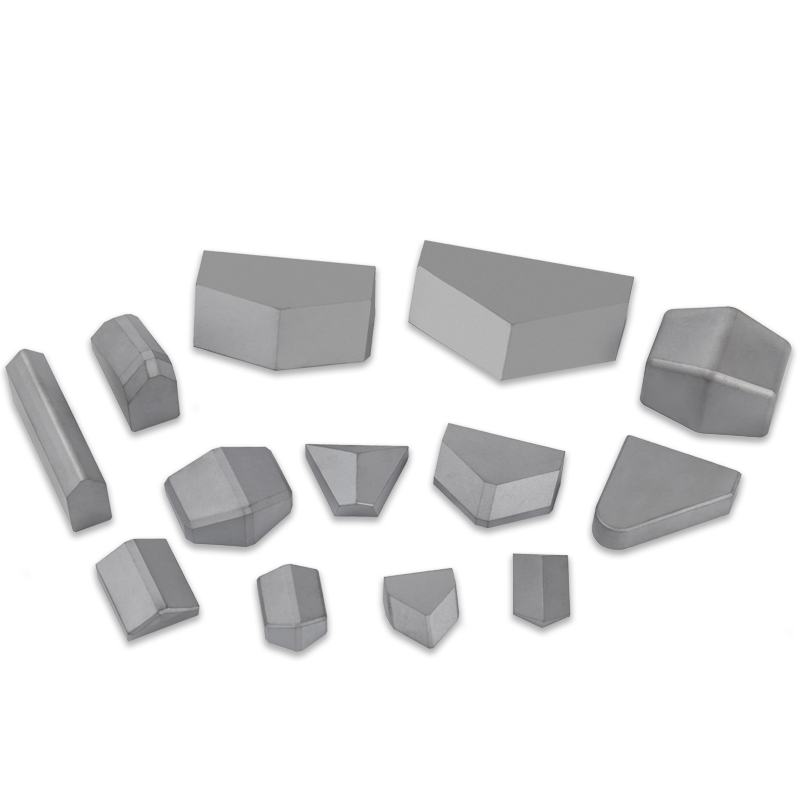

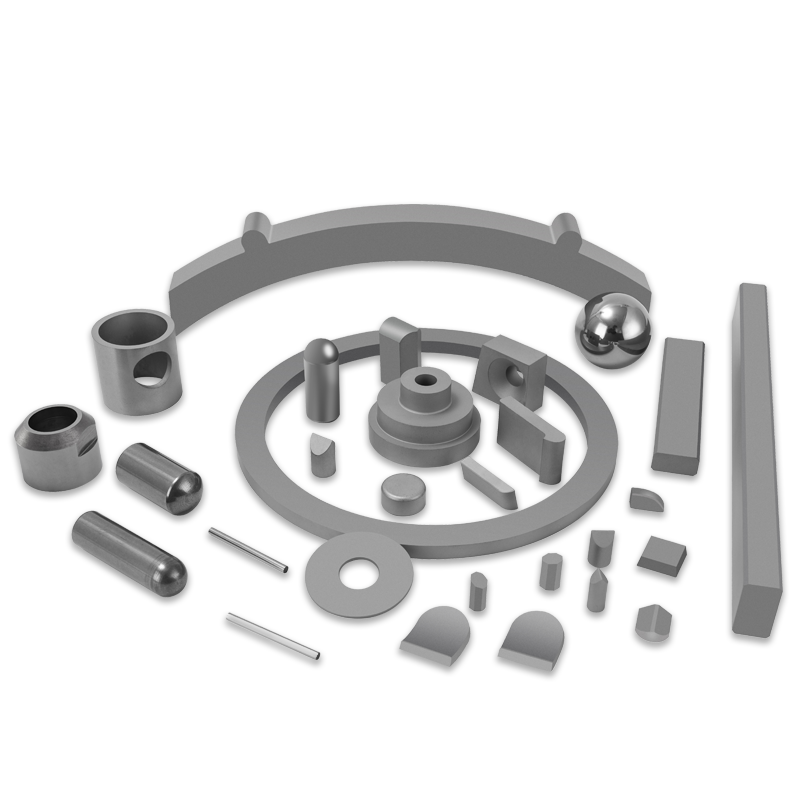

Aliajele metalice dure, compuse de obicei din particule de carbură de tungsten (WC) și o matrice de cobalt (Co), constituie un tip de compozit cu matrice metalică. Particulele de carbură de tungsten oferă o duritate și rezistență la uzură excepțional de ridicate, în timp ce cobaltul ca matrice sporește duritatea și rezistența generală. Această combinație permite aliajelor metalice dure să funcționeze excepțional de bine în condiții de tăiere de mare intensitate, potrivite în special pentru sectoarele industriale care necesită rezistență ridicată la uzura sculelor.

În timpul operațiunilor de frezare rutieră, uneltele de frezat funcționează în condiții de rotație de mare viteză și temperaturi ridicate. Aceste condiții supun sculele la temperaturi ridicate și la forțe de impact intense generate de frecarea suprafeței drumului. Prin urmare, stabilitatea termică a sculelor de frezat devine extrem de importantă, influențând direct eficiența frezei, costurile, precum și siguranța operatorului și fiabilitatea echipamentului.

Stabilitatea termică a aliajelor metalice dure este influențată în primul rând de compoziția și microstructura lor. În primul rând, punctul de topire ridicat al carburii de tungsten (aproximativ 2870°C) și duritatea sa ridicată (duritate Mohs de aproximativ 9 până la 9,5) permit aliajelor metalice dure să mențină o bună stabilitate structurală și performanță de tăiere la temperaturi ridicate. În al doilea rând, cobaltul, acționând ca un liant, nu numai că ajută la ancorarea particulelor de carbură de tungsten, dar oferă și un grad de tenacitate și rezistență la dilatarea termică la temperaturi ridicate, reducând astfel deformarea și ruperea sculei în timpul funcționării.

Pentru a îmbunătăți și mai mult stabilitatea termică a sculelor de frezat rutier din carbură de tungsten, sunt utilizate în mod obișnuit procese specifice de tratament termic și controale ale procesului. De exemplu, procesele precise de sinterizare pot controla eficient puterea de legătură dintre particulele de carbură de tungsten și matricea de cobalt, sporind astfel stabilitatea termică generală și rezistența la impact. În plus, optimizarea formei geometrice și a designului tăietor al sculelor de frezat poate reduce concentrația de tensiuni și uzura în condiții de temperatură ridicată, prelungind astfel durata de viață a sculei.

Pe lângă stabilitatea în condiții de temperatură ridicată, uneltele de frezat rutier din carbură de tungsten necesită, de asemenea, o bună adaptabilitate la mediu și rezistență la coroziune. Acest lucru asigură o performanță stabilă de tăiere în diferite condiții meteorologice și de drum, cum ar fi medii umede, prăfuite sau pietroase, minimizând susceptibilitatea la factorii externi de mediu care ar putea duce la defectarea prematură a sculei.

Stabilitatea termică a sculelor de frezat rutier din carbură de tungsten este un factor critic care influențează performanța acestora. Prin formulări optimizate ale materialelor, procese de tratare termică și proiectare a sculei, este posibilă îmbunătățirea eficientă a duratei de viață a sculei și a eficienței de tăiere în condiții de temperatură ridicată, îndeplinind cerințele pentru calitatea tăierii și fiabilitatea echipamentului în lucrările de construcție și întreținere a drumurilor. În viitor, cu progrese continue în știința materialelor și tehnologia proceselor, performanța sculelor de frezat rutier din carbură de tungsten în ceea ce privește stabilitatea termică este de așteptat să se îmbunătățească în continuare, oferind beneficii mai mari și asigurări de siguranță în domeniul ingineriei drumurilor.